روش نگهداری و تعمیرات بر پایه مراقبت وضعیت (CM)

منظور از نگهداری و تعمیرات بر اساس وضعیت (Condition Based Maintenance) عبارت است از به دست آوردن علائم و نشانه هایی از وضعیت سیستم در حالی که ماشین همچنان مشغول کار می باشد تا دستگاه بتواند در یک شرایط ایمنی و اقتصادی ادامه کار دهد یا مورد تعمیر واقع شود.

روش های متعددی برای مراقبت وضعیت(Condition Monitoring) ابداع و متداول شده است از آن جمله :

آنالیز روغن آنالیز ارتعاشات آنالیز صوت

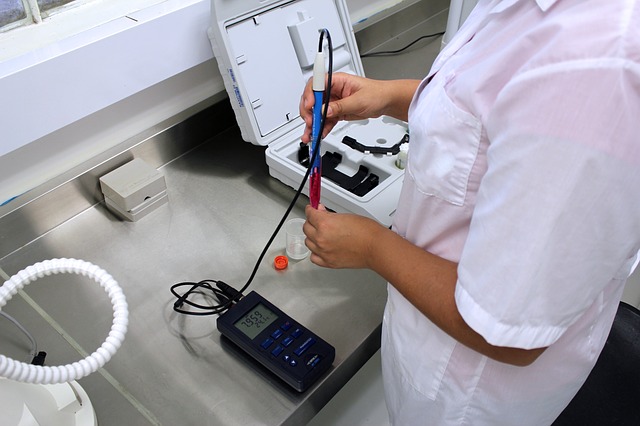

روش آنالیز روغن

امروزه تکنیک های آنالیز روغن به عنوان یکی از موثرترین روش های نظارت و کنترل ماشین آلات صنعتی، عمرانی، حمل و نقل و نظامی مورد استفاده واقع می شوند. در واقع به دلیل اینکه روغن در تماس دائم با سطوح قطعات مختلف سیستم قرار دارد، اطلاعات درون سیستم را در خود جمع نموده و از روش انجام آزمایش های متعدد بر روی روغن ، این اطلاعات در اختیار تشکیلات کنترلی و نظارتی ماشین آلات قرار می گیرد. با استمرار این نظارت می توان هرگونه تغییر وضعیت روغن و دستگاه را شناسایی و قبل از پیشرفت و توسعه خرابی و رسیدن به مرحله بحرانی اقدامات پیشگیرانه ای را انجام داد.

نقطه قوت این روش در شناسایی آلودگی، فرسایش و عیب سیستم در مراحل اولیه است. به این تربیب این فرصت به دست خواهد آمد تا اقدامات لازم جهت پیشگیری و یا برنامه ریزی تعمیرات در زمان مناسب صورت پذیرد. همچنین با تجزیه و تحلیل ذرات به دست آمده از روغن، از نظر اندازه، رنگ ، شکل و تراکم، شناسایی نوع و محل عیوب میسر می گردد.

روش فوق یکی از روش های موثر مراقبت وضعیت است که برای کنترل تجهیزات مهم صنعتی همچون توربین های گاز و بخار، کمپرسورها، ترانس ها، موتورها، گیربکس ها، سیستم های هیدرولیک و به طور کلی قسمت هایی که در آن از روغن به عنوان روان کننده، انتقال قدرت و یا عایق استفاده می شود، به کار می رود.

از روش آنالیز روغن می توان علاوه بر شناسایی نوع و کیفیت روغن برای ادامه کار عیوب مختلف همچون خوردگی، مشکلات یاتاقان ها، فرسایش غیرعادی رینگ و پیستون موتورها، فرسایش غیرعادی شافت ها و دنده های گیربکس ها و پمپ های هیدرولیک را نیز شناسایی و نسبت به رفع عوامل آن اقدام نمود.